接上篇,满满的干货建议收藏,反复学习观看!

21、凸轮按形状分哪几种?

凸轮可以按照其形状进行分类,常见的凸轮形状包括以下几种:

1.圆柱凸轮(Cylindrical Cam):圆柱凸轮的轮廓是一个圆柱体的表面,通常与跟随器接触的是圆柱体的侧面。圆柱凸轮适用于需要简单往复运动的应用。

2.长度凸轮(Disc Cam):长度凸轮的轮廓是一个圆盘的边缘,通常与跟随器接触的是圆盘边缘的一部分。长度凸轮适用于需要较长行程的往复运动。

3.椭圆凸轮(Oval Cam):椭圆凸轮的轮廓是一个椭圆形状,通常与跟随器接触的是椭圆的内部或外部。椭圆凸轮可以产生非常规的运动轨迹。

4.心形凸轮(Heart Cam):心形凸轮的轮廓形状类似于心形,通常与跟随器接触的是心形的内部或外部。心形凸轮可以产生具有周期性变化的运动轨迹。

5.凸轮剖面曲线(Cam Profile Curve):凸轮剖面曲线不是特定形状的凸轮,而是根据需要设计的凸轮轮廓曲线。通过精确设计凸轮剖面曲线,可以实现各种复杂的运动轨迹。

这些是常见的凸轮形状,实际上还可以根据具体需求进行自定义设计。选择适合的凸轮形状要根据应用的要求和所需的运动轨迹来决定。

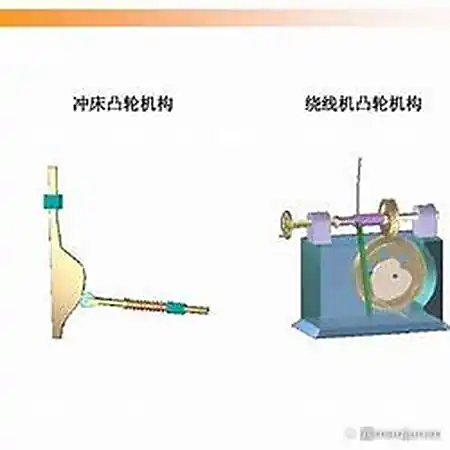

22、凸轮机构按从动件形式有哪几种?

凸轮机构按照从动件的形式可以分为以下几种:

1.滚子凸轮机构(Cam-Follower Mechanism):滚子凸轮机构中,从动件是一个滚子,它与凸轮接触并随凸轮的运动而运动。滚子凸轮机构常用于需要减少摩擦和磨损的应用,例如发动机气门控制系统。

2.滑块凸轮机构(Cam-Slider Mechanism):滑块凸轮机构中,从动件是一个滑块,它与凸轮接触并沿着凸轮的运动轨迹滑动。滑块凸轮机构常用于需要直线往复运动的应用,例如压力机和冲床。

3.推杆凸轮机构(Cam-Rocker Mechanism):推杆凸轮机构中,从动件是一个推杆,它与凸轮接触并通过摇杆机构将凸轮的旋转运动转换为推杆的往复运动。推杆凸轮机构常用于需要较大行程或较大力量输出的应用,例如发动机气门控制系统。

4.曲柄凸轮机构(Crank Mechanism):曲柄凸轮机构中,从动件是一个曲柄,它与凸轮通过连杆相连,并将凸轮的旋转运动转换为连杆的往复运动。曲柄凸轮机构常用于内燃机的活塞运动控制。

这些是常见的凸轮机构中按照从动件形式分类的几种类型。每种类型的凸轮机构在不同应用中具有不同的优势和适用性,选择适合的凸轮机构要根据具体的需求和应用场景进行考虑。

23、什么叫间歇机构?有哪些形式?间歇机构是一种特殊的机构,用于控制机械系统在一段时间内保持静止,然后在另一段时间内执行特定的运动。它通过将动力传递给机械系统的某些部分,以使系统在一段时间内保持静止,然后在特定条件下释放动力,使系统执行运动。

间歇机构的形式多种多样,以下是几种常见的间歇机构形式:

1.凸轮间歇机构(Cam Intermittent Mechanism):凸轮间歇机构通过凸轮的旋转运动来控制机械系统的间歇运动。凸轮上的凸起部分会在特定位置释放动力,使机械系统执行运动,而在其他位置则保持静止。

2.齿轮间歇机构(Gear Intermittent Mechanism):齿轮间歇机构使用齿轮的齿与凹槽结构来控制机械系统的间歇运动。齿轮上的齿与凹槽的结合使得系统在特定位置释放动力,实现间歇运动。

3.锁闭间歇机构(Detent Intermittent Mechanism):锁闭间歇机构通过锁闭装置来控制机械系统的间歇运动。锁闭装置在特定位置释放动力,使系统执行运动,而在其他位置则保持静止。

4.摆线间歇机构(Geneva Intermittent Mechanism):摆线间歇机构使用摆线齿轮和凸轮的组合来控制机械系统的间歇运动。摆线齿轮的特殊齿形与凸轮的形状配合,使得系统在特定位置释放动力,实现间歇运动。

这些是常见的间歇机构形式,每种形式都有其特定的应用和优势。间歇机构广泛应用于各种机械系统中,例如自动包装机、印刷机、自动化装配线等,以实现特定的间歇运动控制。

24、电影放映机的送片装置属于棘轮机构,而自行车飞轮的内部结构属于齿轮传动系统。

25、带传动失效形式有打滑和疲劳破坏(如拉断、脱层、撕裂等)。打滑:当带传动系统承受的负载超过其承载能力时,带子可能会发生打滑。这通常是由于带子与轮盘或齿轮之间的摩擦不足或带子本身磨损导致的。打滑会导致传动效率下降,甚至无法传递足够的动力。

疲劳破坏:带传动在长时间使用或承受高负载的情况下,可能会发生疲劳破坏。这种破坏形式包括拉断、脱层、撕裂等。疲劳破坏通常是由于带子材料的劣化、应力集中或频繁的应力循环引起的。疲劳破坏会导致带子失去传动能力,需要进行更换或修理。

为了减少带传动的失效,可以采取以下措施:

定期检查和维护带子,包括检查带子的磨损程度和张紧力是否适当。

确保带子与轮盘或齿轮之间的摩擦足够,可以考虑适当润滑。

避免过载带传动系统,确保负载在带子承载范围内。

使用高质量的带子和正确的规格,以提高带传动系统的可靠性。

通过以上措施,可以延长带传动的使用寿命并减少失效的风险。

24、V带的楔形角通常为40或30。

V带是一种常用的带传动系统,其截面形状呈V字形,因此得名。V带通常由橡胶或聚氨酯等材料制成,用于传递动力和承载负载。

V带的楔形角指的是带子两侧的夹角,也称为带角。常见的V带楔形角有40和30两种。这两种楔形角的选择主要取决于传动系统的设计和要求。

一般来说,40的V带适用于较大功率和高速传动系统,而30的V带适用于较小功率和低速传动系统。楔形角的选择会影响V带的传动效率、承载能力和使用寿命。

需要注意的是,不同制造商和应用领域可能会有不同的V带楔形角规格,因此在具体应用中,应根据实际需求选择合适的V带楔形角。

25、中性层:当V带绕带轮弯曲时,其长度和宽度均保持不变的层面称为V带中性层。

中性层是V带中的一部分,它位于V带的顶部,当V带绕过带轮弯曲时,中性层的长度和宽度保持不变。V带通常由橡胶和纤维增强材料构成,中性层的作用是增强V带的稳定性和耐用性,同时帮助V带保持正确的形状和尺寸。通过保持中性层的稳定,V带可以更好地传递动力,并减少因弯曲而产生的能量损失。中性层的设计和材料选择对于V带的性能和寿命起着重要的作用。

26、 V带有哪几种类型?哪种断面尺寸最小,哪种最大?哪种传递功率最小,哪种最大?

7种型号,Y Z A B C D E ,称为截型。断面尺寸Y型最小,E型最大。传递功率Y型最小,E型最大。

27、小带轮包角不小于不小于120

28、适用于交错轴传动是交错轴斜齿轮;交错轴双曲线圆锥齿轮;蜗轮蜗杆共3种。

29.什么叫齿距、齿高、齿厚、齿顶高、齿根高?

在传动带中,齿距、齿高、齿厚、齿顶高和齿根高是与带的齿形相关的参数。它们的含义如下:

1.齿距(Pitch):齿距是指相邻两个齿的中心之间的距离。在传动带中,齿距决定了带的尺寸和齿形的间距。

2.齿高(Tooth Height):齿高是指齿的顶部到基准线(也称为带的中心线)的距离。齿高决定了带的传动能力和齿与齿之间的嵌合情况。

3.齿厚(Tooth Thickness):齿厚是指齿的宽度,即齿距方向上的尺寸。齿厚决定了带的强度和传动能力。

4.齿顶高(Tooth Top Height):齿顶高是指齿的顶部到基准线的距离,也可以理解为齿高加上齿距的一半。齿顶高决定了带与齿轮或滚子之间的嵌合情况。

5.齿根高(Tooth Root Height):齿根高是指齿的底部到基准线的距离。齿根高决定了带的强度和齿与齿之间的嵌合情况。

这些参数的具体数值取决于传动带的类型、尺寸和设计要求。它们在传动系统中起着重要的作用,影响着传动的效率、承载能力和寿命。

30、什么叫模数?如何选用标准模数?

齿距p除以圆周率所得的商称为模数。在选用模数时,应优先采用第一系列,其次是第二系列,括号内的模数尽可能不用。

模数(Module)是用于描述齿轮的尺寸的参数,它表示齿轮齿数与齿轮直径的比值。模数是齿轮设计中的一个重要参数,用于确定齿轮的几何尺寸和齿形。

选用标准模数时,通常需要考虑以下几个因素:

1.传动比:传动比是指输入轴与输出轴的转速比或转矩比。根据传动比的要求,选择合适的标准模数可以实现所需的传动比。

2.可制造性:选择标准模数可以方便地获得相应的齿轮切削刀具和加工设备,以及标准化的齿轮制造工艺。这有助于降低制造成本和提高生产效率。

3.齿轮类型:不同类型的齿轮(如直齿轮、斜齿轮、蜗杆齿轮等)通常有不同的标准模数范围。根据所需的齿轮类型,选择相应的标准模数。

4.轴距和中心距:轴距是指齿轮轴之间的距离,中心距是指相邻齿轮轴的轴心距离。根据轴距和中心距的要求,选择合适的标准模数可以满足装配和安装的需求。

5.负载和强度:根据传动系统所需的负载和强度要求,选择合适的标准模数可以确保齿轮的强度和耐久性。

在实际应用中,通常会参考标准模数表,根据具体的设计要求和上述因素进行选择。标准模数表提供了一系列常用的模数值和对应的齿轮参数,可以作为选用标准模数的参考依据。